Кевларобетон (еще его называют ультрабетон) – новейшее суперпрочное строительное изобретение. Являет собой уникальную технологию по производству бетона в виде шариков благодаря специальному гравитационному бетоносмесителю. Своеобразная форма окатышей делает бетон прочным, поскольку в процессе изготовления из строительной смеси выжимается воздух.

Технология Кевларобетон (также ее называют Гранилит) несложна в применении. Изготовленным при ее помощи материалом можно с легкостью сымитировать каменное покрытие и даже добиться мраморного узора на покрытии. Добавление красящего пигмента открывает перед потребителями широкую цветовую гамму и бесконечное число вариаций декорирования поверхностей. Такое покрытие имеет повышенную прочность и эстетическую привлекательность.

Применение

С применением данной технологии осуществляется изготовление:

- тротуарной плитки;

- заборов и изгородей;

- бордюров;

- каминов;

- клумб;

- фасадного камня;

- памятников;

- облицовочных и напольных плит;

- подоконных плит;

- столешниц;

- ступенек.

Стоит учесть, что не совсем рентабельным является изготовление тротуарной плитки из кевлара, поскольку это довольно длительный процесс с относительно малой производительностью.

Вернуться к оглавлениюСостав

Изделия на основе кевлара имеют ровную глянцевую поверхность с имитацией под натуральный камень, причем цвет и разводы идентичны натуральным. Цветовой пигмент добавляют уже непосредственно в бетоносмесителе. Это может быть сажа, железоокисные или фталоцианиновые пигменты. Чтобы изготовить кевлар, потребуются следующие элементы:

- портландцемент (цемент без активных минеральных добавок);

- в качестве минеральных заполнителей может быть использован песок, гранитный щебень для бетона, отсев кварца или базальта. На этих составляющих никак нельзя экономить, ведь это негативным образом скажется на конечной продукции;

- вещества, способствующие быстрому затвердеванию и пластификаторы значительно облегчат процесс;

- железооксидные красители.

Свойства

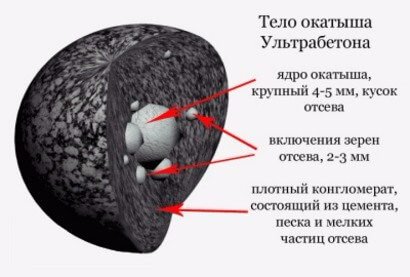

Основу такой бетонной смеси составляют эллипсовидные окатыши диаметром в 2-5 сантиметров. Готовясь в барабане специального смесителя, в них исключены внутренние воздушные пространства. Соприкоснувшись с кевларом, можно выявить его резиноподобную консистенцию.

Если детально рассмотреть срез тела бетона по методике Кевлар, можно выявить из чего он состоит, итак:

- Внутри размещено ядро, представленное крупногабаритными частицами отсева (до 5 мм).

- Далее, вокруг ядра размещаются более мелкие частицы отсева (до 2 мм).

- Вокруг ядро покрыто уплотненной смесью цемента, песка и отсева.

Благодаря специфическому способу производства, кевлар обладает рядом свойств:

- Согласно исследованиям, прочность на сжатие такого материала составляет порядка 600 кг/м2.

- Повышенный уровень влагоустойчивости.

- Стойкость к резким температурным колебаниям и способность переносить морозы.

- Повышенная газонепроницаемость.

- Минимальный уровень износа.

Технология изготовления

Сам технологический процесс изготовления бетона методом кевлар относительно нетрудоемкий. Его можно разделить на несколько этапов:

- Первым шагом является засыпание минеральной основы в бетоносмеситель. Чтобы основа вышла однородной, ее на протяжении минуты перемешивают в смесителе.

- После введения портландцемента, смесь снова подлежит перемешиванию в течении одной минуты.

- Вводится пластификатор на водной основе. Масса вещества не должна превышать 1% от массы цемента. Вливать раствор стоит аккуратно, так как это влияет на размеры шариков.

- Через 15 секунд после внедрения пластификатора, проводят

контроль изготавливаемой массы. Еще через 45 секунд проводится остаточный контроль, при котором оценивается: размеры и внешний вид шариков, внутренний состав (разбивают один окатышный шарик или несколько), плотность. - Далее вводят красочный пигмент. Изделия без тонировки будут серыми. Стоит учесть, что именно пигмент белого цвета используется в 90% случаев, поскольку он осветляет окатыши и они становятся более пригодными к колеровке яркими оттенками.

- Потом быстро производят разлив смеси в пластиковые (стеклопластиковые) формы, находящиеся на вибростоле.

- После формирования на вибростоле, материал переносят в специальную сушилку, впрочем, можно обойтись и без нее. Во избежание попадания воздуха, формы накрывают полиэтиленовой пленкой и оставляют на 20 часов для окончательного затвердевания.

- Конечным этапом является расформировка, складирование и хранение. К использованию продуктов можно приступать не ранее чем через 5 дней со дня изготовления.

Если вы хотите заняться изготовлением бетонных изделий технологией Кевлар своими руками, то понадобится следующие оборудование:

- вибростол;

- гравитационный бетоносмеситель;

- вышеупомянутые составляющие ингредиенты;

- весы;

- пластиковые формы;

- специальная сушилка для готовых изделий (не обязательно);

- разного рода емкости.

Оборудование можно разместить на площади до 20 м2. Но чтобы наладить производство, потребуется и место для сушки форм с материалом. Сэкономить пространство поможет ярусное размещение форм с сохнущим продуктом. Так, на одном ярусе можно вертикально разместить около 20 деревянных паллет с формами кевларобетона. Поэтому, чтобы полноценно организовать изготовительный процесс такого рода бетона, потребуется площадь около 100 м2 для одной рабочей точки.

— Регулярная проверка качества ссылок по более чем 100 показателям и ежедневный пересчет показателей качества проекта.

— Все известные форматы ссылок: арендные ссылки, вечные ссылки, публикации (упоминания, мнения, отзывы, статьи, пресс-релизы).

— SeoHammer покажет, где рост или падение, а также запросы, на которые нужно обратить внимание.

SeoHammer еще предоставляет технологию Буст, она ускоряет продвижение в десятки раз, а первые результаты появляются уже в течение первых 7 дней. Зарегистрироваться и Начать продвижение

Заключение

Изготовление кевлара является довольно доступным и рентабельным видом бизнеса. Хотя и существует некая сложность в технологическом процессе, но если учесть нюансы, подобрать качественное сырье и оборудование и строго придерживаться хронологии процесса, изделия из такого бетона получатся износостойкими и прочными.

Внешний вид и разнообразие расцветок такого рода покрытия будут радовать глаз не один год.